(日本語) 進行中!ジヤトコのDX

近年、CX(Corporate Transformation)やSX(Sustainability Transformation)、GX(Green Transformation)など、”X”が世の中を席巻しています。そもそもの”X”の始まりはDX(Digital Transformation)だったのではないでしょうか。2020年にデジタルイノベーション推進部が発足し、デジタルを推進してきたジヤトコのDXの現在地とは――。 今回はデジタルソリューション部の加藤さん、宮崎さん、岩男さん、JEPS統括部の宮園さんにお話を聞きました。

(日本語) デジタルソリューション部 加藤さん

(日本語) まずは皆さんの役割を教えてください。

加藤:私はDXの推進やデジタル技術開発のような役割を担っていますが、主にはDIF(Digital Innovation Forum)やデジタルコンテスト(デジコン)などのイベントの開催、社内の生産にフォーカスしたデジタル技術の開発、あとは中長期的視点に立ってやるべきテーマを発掘するようなことを推進しています。

宮崎:私は工場系のデータを集めて、それを改善に使うための見える化をおこなっています。それらを単発で終わらせるのではなく、色々なデータをつなげて同じように見せる。一つのクローズしたシステムではなくて、プラットフォーム的な立ち位置の仕組みになるような基盤も含めたものを作ってます。

宮園:全社で使う基盤やシステムなどは、デジタルソリューション部がやっています。それを生産現場でどう使っていくか。現場で使うツールや現場改善に活かせそうな仕組み、エクセルを使ったデータ化やレポートの自動化、現場のDXチームのサポートなどをしています。また、現場でそういうことできる人財育成に取り組んでいます。

岩男:私は間接領域の業務改善として、Kintoneの推進や、みんながデータを一緒に使えるような環境、ビッグデータプラットフォームという形で間接業務に使うデータを集めるデータ分析基盤を作っています。DX基盤のようなものです。

(日本語) JEPS統括部 宮園さん

(日本語) DXに向けたジヤトコの変化を感じますか?

宮園:最近感じるのは、改善の内容です。現場の人から「こういう風に変えたい」というリクエストが来るときに、以前は「この帳票の印刷や転記を自動化したい」という話が多かったのですが、今は現場から出てくるアイデアの中にも、「AIなど新しい技術を取り込みたい」といった要望を聞くことが増えてきました。 もともと「現場でこれを改善したい」とか、「こういう仕事の内容を改善したい」みたいなところはQCサークル大会でカバーされていましたが、そのHowの部分、例えば「帳票の書き方を変えましょう」だったのが、「作業者がタブレットで入力して、工長がそのデータを自分で集計できるようにししたい」といった話をしてくれる方が増えてきました。

加藤:昔は「仕事のやり方を変えないでほしい」みたいなことがありがちでしたけど、それが減ってきた気がします。アプリを買ってくるとなると、fit to standardみたいな考え方にもなってきている気もしていますが、まだそこまで行ってないですか?

宮崎:現場はあまりfit to standardにはならないかな。どちらかというと僕らの方が業務側のニーズに合わせるために、システム側を調整することの方が重要だと思っています。

宮園:工長さんも、プロセスで決められてるアウトプットは社内の基準に沿って進めていますが、自分たちで管理している指標は割と自由なアイデアでやっています。

宮崎:全体で言えば少しかもしれないですけど、「データを活用したい」という声は以前よりは確実に増えててきているとは思います。

加藤:データを「取る」「残す」「使う」というステップがありますが、モノによって全然違いますね。

宮崎:もともと工場系のデータを見えるようにしようとやり始めたきっかけがOEE(Overall Equipment Effectivenes:設備総合効率)向上だったので、その領域ではデータを使うまで行っていると思います。 OEE向上のためのデータは結構取ってあるんですよ。OEEを分析したり、故障や不具合の時間の中身などは取っていたりするので、その情報はだいたい持っています。だからそれを見たい人によって「こういう風に使いたい」という声は結構上がってきていますけど、少し弱いところは品質系のデータですよね。 例えば、その製品を作るための要因系とよく言っていますが。電力やモノを加工している時に変動する値や、モーターの電流や振動とか刃物の先の残り具合や穴位置と組立の品質の関係や、ギアの加工精度とユニットになった時の起振力の関係性などの視点もあります。品質の領域で使うのに十分なデータを取るために今頑張っています。

(日本語) デジタルツールを使いたいという声が増えてきましたか?

宮崎:増えてきたし、僕ら自身も対応できるようになってきたことも大きいです。すべて外注せず、内製でやっているため、やりたいことを聞けば方法はある程度分かるので「ここからはできるから、ここまではみなさんで準備してね」といったような仕事の分担をやりながらデータを貯めています。

加藤:ある事例としては、現場の保全を予兆保全に持っていきたいとか、設備の状況をデータで監視しておかしくなりそうになったら、予め壊れる前に直すという、予兆保全を進めているところもありますね。さっきの加工の話だと、世のなかでは加工の品質予測の事例もありますね。「振動が来ていて、電流値がこのぐらいの時、寸法はこのくらいになる」と加工している途中から分かるという使い方をしていて、加工の設備として設備屋さんがそれをパッケージングとして売るとか、あと溶接もこういう条件で溶接しているとOKやNGになったりするから溶接の条件をよく見ましょうと。品質を予測して要因系の状態で結果系が想像できるみたいなことを、世の中ではやっています。

宮園:パッケージングは5年前くらいから増えてきていて、他社は最先端のモデルラインに入れています。それを既存のラインや、2番目、3番目に展開していこうとすると予算をどうやって確保するかが課題になってくるので、必要な機能に絞り込んで全体に展開していくというのは、なかなかできているところは少ないと思います。それができているのは,多分20〜30年前ぐらいから取り組んでいて、会社の標準仕様として組み込まれています、というところだけなのかなと。

(日本語) 製造業はDXが進みにくいのでしょうか?

加藤:一般的に、製造業は進みにくいと言われています。コンサルティングの方の話を聞くと、彼らの命題になっているのは、日本の伝統的な製造業カンパニーのDXをやった、起こせたっていう事例を早く作ること。そのし烈な争いをコンサル同士でしているようです。 裏を返すとどこもまだ進んでいません。要は、提案をしても費用が高いとか結局進まない。コンサルが入ってもうまく進まないというのがあるようです。

(日本語) デジタルソリューション部 岩男さん

宮崎:製造業のDXとは?どこがゴールかって誰も分かってないと思うんですよね。そんな中、ジヤトコは超高効率を目指しましょうと言っています。

加藤:ただ、具体的な目標値や、いつまでにとか、組織などは探り続けている感じです。常にゴールは変わりつつ、年を追うごとに出来ることが増えていっているので、追いかけています。

宮園:目指すところは「最終的に止まらない」ですが、現場で発生してるロスに対してどういう手を打っていくかですね。

加藤:業界全体としては進みにくいというのは間違いなくあって、重厚長大なモノづくりのラインがあるので、それぞれの品質担保の方法とか、仕事のやり方や組織があるので、それは止めれないんですよね。それを走りながら変えていくみたいなのが、みんな苦労していると思います。

宮園:製造業は関係者が多いことと、働いている人のバックグランドが様々です。例えば金融業界は入社時からシステムを使った仕事のプロセスに携わっているかたが多くいるので,そこから「自動化やデータ分析を簡単にしましょう」のような話が比較的進みやすいのかなと。それに比べると製造業は難しいかもしれません。 例えば、ヤマハさんはデジタル人財を製造部門の中で育てています。自分たちだけじゃなくて、パートナーから人を受け入れて教育をするなど、サプライチェーンとしてデジタルを使える人を増やしていこうとしている。 鉄鋼業界も「デジタルで使える人を何年まで何人に育てましょう」のような数値目標を立てて,教育プログラムを作ってすそ野を広げています。知らないとアイデアは出てこないので、日本でDXが進んでいる企業はそういう傾向がありますね。

(日本語) ズバリ、ジヤトコのDXは進んでいますか?

宮崎:DXの括りで言うと難しいですが、工場のIoT化やデジタル化という切り口では悪くないと思います。ジヤトコは飛び道具的な目新しい製造ラインはないんですけど、基本的なデータは全工場に行き渡りつつあります。データは取れてきているかなって感じます。どうでしょうか?

加藤:以前ある会社に行ったときに、データを「取る」話をしていましたが、比較してもジヤトコは進んでいるなと感じました。データを「取る」「残す」でいうと現場は進んでいる思います。

宮園:経営層からの働き掛けも大きいと思いますが、グローバルでも盛り上がっていると思います。中国もタイもメキシコも主体的に現場で活用しようと動いています。

加藤:メキシコはだいぶ早かったと思います。例えば三次元測定器のデータをリアルタイムで集計していて、パートナーのデータとも共有する仕組みを建付けて運用し始めました。

(日本語) デジタルソリューション部 宮崎さん

岩男:そういう環境ができつつあるって感じですかね。データを残して使うための基盤ができてきたよというところがポイントですね。それを活用するための取り組みはこれからかなと。 ビッグデータプラットフォームというDX基盤を作ったんですよ。そこにすべてのデータが集まることを目指しているので、それによって、誰でも標準の仕事の仕方でデータが使えるようになります。今だと色々なところに探しに行かないといけないのですが、データを見れば分かるようになります。特にデータはセキュリティがすごい大事ですが、セキュリティに関しても標準的な情報を扱うためのルールを作っています。そのルールに従って申請して承認を得れば、誰でもデータを使えるようになります。

(日本語) 実際にジヤトコがやっていることを教えてください。

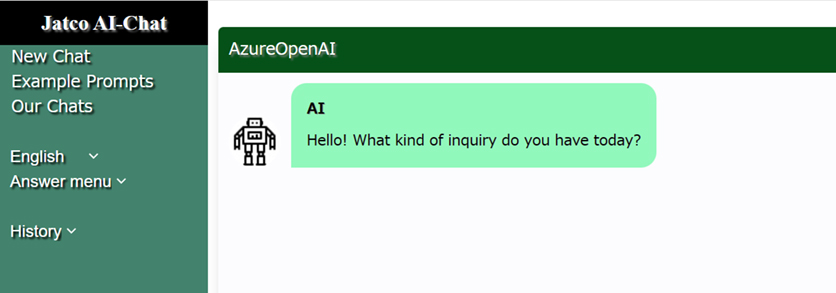

岩男:面白いところで言うと、生成AIですね。データを扱うところからは外れますが、DXで言うと、仕事のやり方を大きく変えるための一つのビッグな案件としては、今年度JATCO AI-Chatを入れました。 JATCO AI-ChatはよくあるChatGPTと同じ関係ですが、内製で作ったんですよ。外部のサービスを買ってきてやる方法もたくさんあるんですけど、それをあえてやりませんでした。なぜかというと生成AIの技術を中に貯めて、私たち自身が生成AIを使って、仕事にもっとマッチしたシステムが作れるようにしていきたいと思っています。「AIとともに歩く姿」をキーワードに、色々な仕組みづくりを築いています。AIのアシスタントというのですかね。AIがいつもそばにいて、仕事をサポートしてくれるイメージです。

(日本語) JATCO AI-Chat

宮崎:僕、毎日使っています!

岩男:ありがとうございます。 現在はファイル登録機能・画像解釈機能も開発中です。もう少しお待ちください。 面白いのが、生成AIのシステムを作るときに、JATCO AI-Chatに聞いてみるとコードを作ってくれます。検証してちゃんと動いたら、何回かテストしてリリースできます。仕事を便利にするためのソフトウェアを作るという意味では、JATCO AI-Chatは効くんですね。でもそれだけじゃない。いろんな使い方があるんですが、恐らく私たちのモノづくりそのものも生成AIがもっと入ってくると思います。なので、私たちが改良に取り組んで色々な仕事に適用できる環境を作ってくるっていうのは、会社のDXを推進する大事な要素になると思います。データを取って使うだけじゃない。

加藤:今は人間がやっているプロセスに、AIが入ってくるっていう仕事を増やしていくということは、次のステップでやらないといけないと思います。もう少し先をいくと、間のプロセスは基本全部AIがやってゴールは人がチェックするだけとか。いきなりやろうとすると無理なので、とりあえずどこか一個だけでもAIを活用したいです。それがしやすい基盤にぜひ改良をお願いします!

宮園:キーポイントは自分たちでやる、と言うことだと思います。コアでないところは業務委託に出すという世の中の流れには逆行しているのかなと思いますが、結果としてそのおかげで進められているんじゃないかと。

岩男:なかなか見えづらいところではあるんですけど、明らかに仕事の仕方が変わっています。トランスフォーメーションですよね。デジタルというツールを使って仕事を変えるための組織や文化が変わったっていうのは確かにあります。

宮園:JEPS統括部に石和さんというエクセルに長けた方がいます。現場でデータ収集する時に、エクセルは一つの基盤ツールになりますが、そこにkintoneなどのデータを現場用として教育プログラムに入れています。去年までは希望制だったのですが、今年からは新卒のプログラムにも入れています。エクセルの教育も、今後工長になるであろう改善リーダーを対象に導入しています。数年後は工長や係長もデジタルツールを使いこなしている人が出てくると思います。

(日本語) EQ Connect

宮崎:設備の稼働状況などをまとめたEQ Connectを作った当初は「見える化して何になるんだ」とよく言われていましたが、「見える化」するだけでも価値になると信じてやってきました。もし私が技術員として、改善をする立場だったら、どういう見方ができると便利かな、という画面を作り続けてきました。それが、ある部署の人にはヒットするんですよね。それを聞きながら改良することで、データを使ってみる人が増えてきたという印象です。 データに触れないと発想が浮かばないんですよ。ただ見るだけでもいいので、ぜひ見てほしいですね。

(日本語) Buzzpost

加藤:ここまで話ししてきた中でも、DXをうまく進めるという意味では、デジタルソリューション部の一人だけが頑張るには限界があって、自分の仕事が分かっている人が自分で直すとか、自分で色々挑戦してみるとか、一人ひとりが自分ごととしてやっていけるように仕向けたいです。 これまでは良い事例があっても水平展開が進みませんでした。良い事例を多くの人に知ってもらいたい、ということで始まったのが2019年のデジコンです。前回は400人ぐらい見てくれて、役員さんも「ぜひ継続してほしい」言ってくれています。でも課題があって、国内だとパソコンを持ってる人は2,000人以上いるんですけど、そのうちの400人で、しかも全部の事例を見ているわけではなく、自分の応援したい事例しか見ていません。良い事例をもっと広めたい一方で、難しい事例になってしまって、真似できないという問題も出てきたので、もっと気軽な事例を見たいと思い、Buzzpostを始めました。Outlookのスケジューラーに予約する手順を楽にするネタなど軽いやつもありますし、プロンプトを生成できる紹介もあります。ぜひ、気軽に投稿して欲しいと思います!

(日本語) JATCO AI-Chatが要約した記事

以下は、当日の取材音声を基にJATCO AI-Chatが要約した記事です(一部加筆)。編集部も驚きのクオリティ! My JATCOもAIとともに歩んでいく?

企業が挑むDXの最前線 ― 社内外に広がるデジタルトランスフォーメーションの波デジタルトランスフォーメーション(DX)は、製造業界でも急速に浸透しつつあります。当社では、DXを推進するために様々なプロジェクトが進行しており、その取り組みが社内外で大きな注目を集めています。まず、DX推進の中心にいるのが宮崎さんや加藤さんたちのチームです。彼らは、社内におけるデジタル技術の導入やイベントの企画を担当しており、特に「デジコン」などのDXイベントを通じて、社員の意識改革を図っています。須藤さんは、「中長期的な目標として、社内の生産効率を向上させるためのデジタル技術開発を進めています。具体的には、データを活用し、見える化を実現するプラットフォームを構築することを目指しています」と述べています。工場部門においては、工場の生産データを集め、それを分析し、改善に役立てる取り組みが進められています。例えば、振動や電流のデータをもとに、予兆保全を実現するシステムが導入されつつあり、設備の劣化を予測して早期に対策を講じることができるようになっています。また、製品の品質を維持するためのデータ分析も強化されており、加工の精度や組み立て品質との相関を分析することで、より高品質な製品の生産が可能になりました。特筆すべきは、生成AIの導入です。今年度から、社内で開発された独自の生成AI「JATCO AI-Chat」が導入され、業務効率の向上に寄与しています。このAIは、チャットボット形式で社員の質問に応じ、コード作成やデータ分析のサポートを行うなど、幅広い業務をサポートしています。岩男さんは、「生成AIは、私たちの業務プロセスに革命をもたらしており、特にプログラムの開発やテストにおいて非常に役立っています」と語ります。さらに、DXの基盤となるビッグデータプラットフォームも構築され、社内のあらゆるデータが一元管理されるようになりました。このプラットフォームにより、各部門で必要なデータが迅速かつ安全に共有され、業務の効率化が一層進んでいます。特にセキュリティに関しては、厳格なルールが設けられており、データの取り扱いが徹底されています。

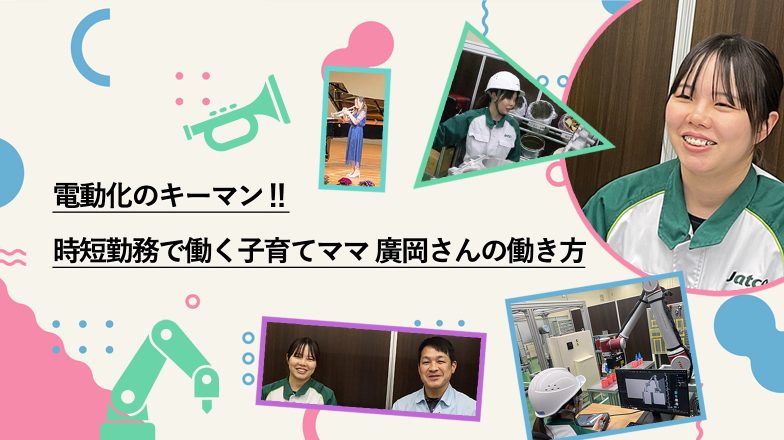

(日本語) 4人の人文字。読めるかな?