新発明はカエルとキリギリスに学びました

イノベーション技術開発部 松尾さん皆さんはジヤトコの独自技術「カエルとキリギリスの生物模倣を活用した湿式クラッチ」をご存じですか? 2022年5月、ジヤトコはこのクラッチについて技術発表を行いました。さまざまなメディアの関心を集め、新聞やWebニュースで数多く取り上げられたのをご覧になった方もたくさんいらっしゃると思います。 この技術を発明したのはイノベーション技術開発部の松尾さん。生物の不思議な能力に興味を持ち、それを新しい発明として製品向けに提案するためには、これまで経験してきたキャリアと部門を超えた多くの方々の協力が必要だったようです。

発明者:松尾さん

通称「カエギリスクラッチ」

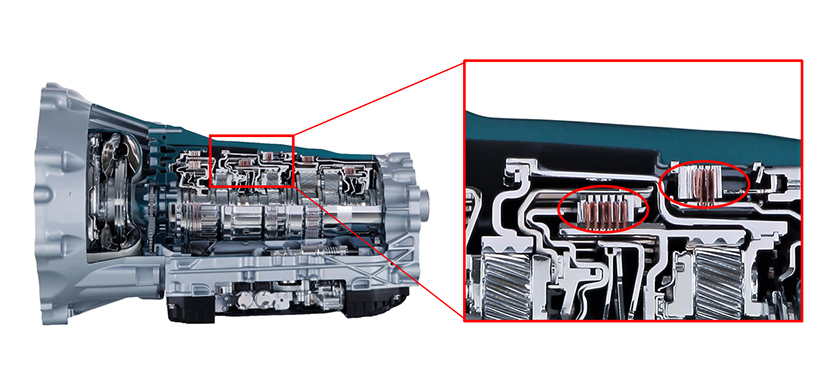

まず始めに簡単にこの技術についてご紹介します。 私たちが作っている変速機にはいくつかの「クラッチ」が使われています。クラッチは鉄のプレートと摩擦材をコーティングしたフリクションプレートが数枚、交互に重なりあっていて、油圧などでプレート同士を押し付けると回転力が伝わり、離すと力が伝わらなくなる仕組みです。回転力の伝達のON-OFFを切り替えるために使われます。

ATに使用されているクラッチ

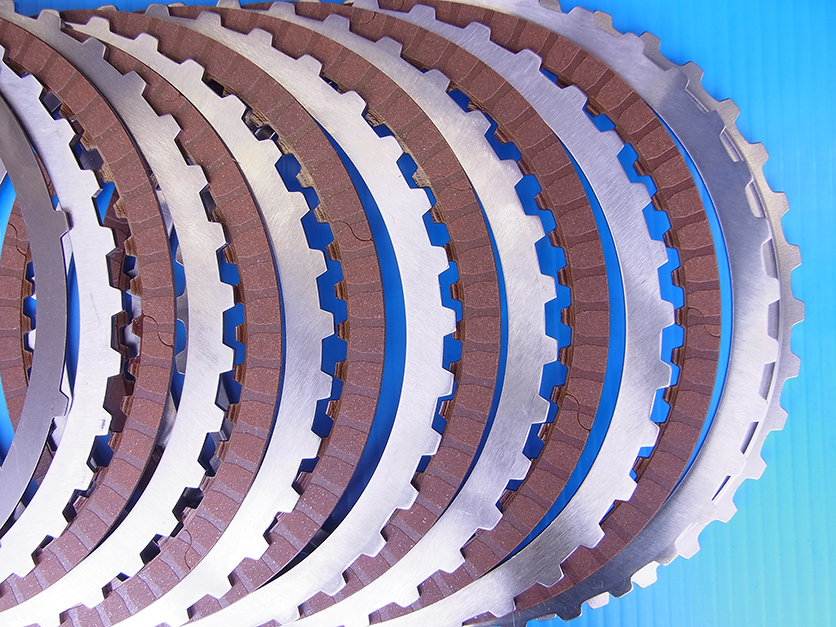

鉄プレートと摩擦材をコーティングしたフリクションプレート(一般的なもの)

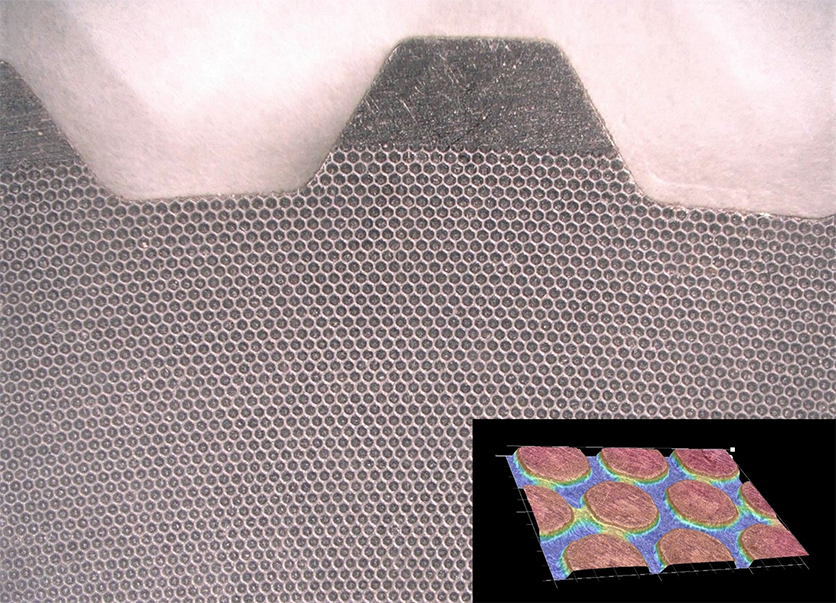

今回開発したクラッチはカエルとキリギリスの足裏の紋様を参考にした六角形の加工を鉄のプレートに施したもので、私達は「カエギリスクラッチ」と呼んでいます。「ツナマヨ」みたいにカエルとキリギリスを組み合わせた単純なニックネームです。 カエルとキリギリスの足の裏には六角形の紋様があり、それぞれ摩擦の分野で研究されていました。キリギリスの紋様は「スティックスリップ(びびりとも言われる)に効果あり」という資料を見て、ジャダーで苦しむ状況にあったクラッチのプレートに六角形の加工を施すと摩擦特性が安定するのではないかと思ったのです。一般的には鉄のプレートにこのような加工はしません。フリクションプレートに貼られている摩擦材は繊維質(紙)なので、鉄プレートが凸凹しているとヤスリのように摩擦材を削ってしまい、寿命が短くなると考えられていたのです。

ミクロンレベルの小さい六角形の加工を施した鉄プレート

実際に試作して試験したところ、クラッチの耐久性が1.5倍以上伸びて、広い温度域、特に低温での摩擦安定性の向上を確認しました。クラッチを使うCVTやATに加え、今後生産するe-Axleも変速のためにクラッチが必要になると考えています。ですのでクラッチの性能向上は大きなアドバンテージになります。また、原価低減の効果も見込めます。これまでクラッチの性能を担ってきた摩擦材とオイルを廉価版に変更できればコストメリットが期待できるのです。現在は車両における実験段階で、手始めとしてジヤトコの製品のひとつをターゲットに開発が進んでいます。

生き物に学ぶ「生物模倣」

「なぜ、カエギリスクラッチはヤスリのように摩擦材を削ることなく、耐久性を伸ばし、低温特性を向上できるのでしょうか? 」とよく聞かれます。仮説はあるのですが、本当のところはまだ分かっていません。

生き物のすぐれた機能や構造を製品や技術などに応用することを「生物模倣/バイオミメティクス」と言います。有名な例では500系新幹線のフクロウの羽とカワセミのくちばしです。フクロウの羽の構造はパンタグラフの支柱に応用されて風切り音の低減に効果を上げ、カワセミのくちばしの形状は車体の先端に応用されてトンネル突入時の衝撃音の低減と走行時の消費電力の低減につながりました。

生物のもつ機能の多くは「なぜそうなるか?」の仕組みが解明されていません。フクロウやカワセミは流体関連の研究により解明されていますが、ミクロの世界や摩擦領域などではまだ難しいのです。今のところは一旦「生物が何億年ものあいだ生存競争を繰り広げながら進化を続けてきたことこそが有効性の証明であり、人間はその機能を使わせてもらっている」と考えることにしています。今年は部品システム開発部の摩擦領域のプロの方々と原理を解明していく予定になっていてとても楽しみにしています。

会社で働く気はありませんでした

私は子どもの頃から「自然」とか「地球環境」などに興味があり、先生の勧めもあって化学の分野に進みました。でもエンジニアらしい育ち方をしなかったですね。楽しいことしかやりたくなかった。大学でも勉強そっちのけでバンド活動に明け暮れ、夜は錦の3丁目(名古屋の繁華街)のバーでバーテンダーのアルバイトをしながら「会社に入って働きたくない」って思ってました。ところが、そのバーのお客さんにリクルートエージェントの方がいて「理系なんだからエンジニアとして働け!」と説教をされ、、、しぶしぶ地元で働くはずが、なぜかトヨタの東富士研究所に派遣されていました。

東富士研究所ではディーゼルエンジンの排出ガス処理システムを研究する部署に配属されました。触媒や後処理システムの研究をするのです。エンジン触媒の世界は起こることが毎日違うんですよ。まったく同じ条件でも台風が来たから気圧の違いで影響がでたり、朝、昼、晩でも結果が違ったりします。仮説を立てて計算し、実験プランは天気や時間帯まで気を使います。そして得られた結果の「なぜなぜ」をひたすら繰り返していくのです。このなぜなぜが私にはものすごく面白かった。3年間の経験でエンジニアの世界に引き込まれました。

エンジニアのよいところは、上司がAだと言っても物理現象がBならBになるところだと教えられました。研究所には上司への忖度はありません。「物理現象に素直であれ」とはその時のチームの上司の教えです。何事も分からないことからスタートして実験と観察により少しずつ理解できる領域を広げていく、そういう仕事の進め方に最初は面食らいましたが、続けていくうちに私自身がそういうふうに成長していきました。今思えば、この時の経験が「カエギリスクラッチの開発」につながっているのだと思います。その後、機械系の会社で3年間社員として働き、2015年からはジヤトコのお世話になっています。

大学時代、勉強そっちのけでバンド活動に明け暮れた。

助けてくれる人がいつもいた

カエギリスクラッチの開発は5年前の2018年から始まりました。当時の部長の大曽根さん(現CTO)が「一人一技術」と銘打ったアイディア創出活動を行っていて、私は2018年に「カエルとキリギリスの生物模倣を取り入れたクラッチ」でエントリーしました。研究を進めていくと思っていた以上のビックリ性能で「怪しい」とか「実験間違ってない?」とやりなおして何度も見直してみましたが、最終的に事実だと知った時「これはすごいぞ!」と思いました。

しかしこの「一人一技術」に選ばれても、それはあくまで初期段階の研究が許されたということでしかありません。製品に採用されるまでには試作と実験を繰り返して効果を検証し、量産に向けた工法やコスト効果を算出し、開発費を引き当ててもらう必要があります。さらにはプロジェクトに売り込み、量産での採用を検討してもらうまでは、ある程度主体性を持って進めなくてはなりませんでした。でも、「技術ってのは自分の子どもみたいなものだから、キチンと育てる必要がある」とあきらめず、スキマ時間を見つけて少しずつ進めてきました。

そして、いつも助けてくれる人がいました。 一緒に設計検討をしてくれた水嶋さん(現:部品システム開発部)、クラッチの技術的な相談から実験や量産に向けた課題などを教えてくれた井上さん(現:部品システム開発部)、猪上さん(現:イノベーション技術開発部)と宮本さん(現:ジヤトコメキシコ社)、材料関連では鈴木さん(現:部品システム開発部)にサポートいただきました。量産開発に入ってからはジヤトコエンジニアリング部品開発グループの浦田さん、高橋さん、山口さんとジヤトコエンジニアリング第一設計グループ楠さんに強力に開発を進めていただいています。これ以外にも職制の方も含め、名前を列挙すれば両手両足では足りません。組織の壁を超えて多くの方々の協力をいただけたことを本当に感謝しています。ひとりでは決してここまで来れなかったと思います。

技術発表で変わったこと

エンジニアは秘匿の関係で社外の人に「私はこういう開発/研究をしている」とは言えません。私は「プロボノ」(各分野の専門家が、職業上持っている知識やスキルを無償提供して社会貢献するボランティア活動)に参加しているのですが、ほかの人が「私はこういう作品を作っています」とか「私はこういうお店を経営してます」などと自己紹介しているのに対し、私は自分の仕事の内容を紹介できないのです。これまでは「自動車の変速機メーカーで何かを開発している人」だったのですが、今回の発表によって外部の人に自分の仕事の一部を紹介できるようになりました。 最近知り合った日本ビオトープ管理会の会長さんやアファンの森(CWニコルさん)財団の理事の方などにもカエギリスクラッチのプレスリリースついてお知らせしたら「面白い!!」とすごく喜んでいただきました。

最近、微生物や藻類などに興味を持って調べています。人間が知らないのは宇宙だけでなく、水の中や土の中のこともほとんど解明されていません。土の中には無数の微生物がいて、酵母や酵素も無数にあるのです。今は、シアノバクテリアを使ってCO2を削減することができないか? といろいろ考えているところです。ジヤトコでバクテリア。「CO2を吸って酸素を吐き出す生きたトランスミッション」が作れたら面白いかもしれません。