Jatco CVT-X 開発編

Jatco CVT-X(以後CVT-X) 第3弾は開発編です。今号はCVT-Xの開発リーダーとリーダーを支えた2人のキーマンを直撃。ユニットを仕上げる上で最も重要な要素や、競合他社を凌駕する走りのスゴさなど、CVT-Xにかけた想いが詰まったインタビューをお届けします。

CVT-X 開発リーダーと2人のキーマン

開発部門には、お客さまの車両開発日程や性能に対する要求を開発メンバーに噛み砕いて伝達し、開発を円滑に進める役割を担う「プロジェクト推進部」という部署が存在します。今回お話を伺ったのは、プロジェクト推進部でCVT-Xの開発リーダーを務める中川PCE(※Product Chief Engineer)と、リーダーを一番近くで支えた2人、鈴木さんと宮地さんです。CVT-Xの立ち上げを振り返っていただきました。

CVT-X 開発リーダー

プロジェクト推進部

中川さん

プロジェクト推進部

鈴木さん

プロジェクト推進部

宮地さん

CVT-Xのウリ、クルマに提供している価値

中川:CVT-Xのユニットコンセプトは「ダントツ品質で、燃費性能にすぐれ、運転性を向上させた究極のCVTをお客さまに提供する」です。CVT-Xはコンセプト通り、品質、燃費、運転性がうまくバランスした仕上がりになっていると自負しています。 品質面では、過去のCVTの課題一掃を最重要課題として開発当初から取り組んだことで、SOP(Start Of Production:生産開始)前には油圧振動やジャダーといった課題もなく、非常に安定したユニットとなっています。

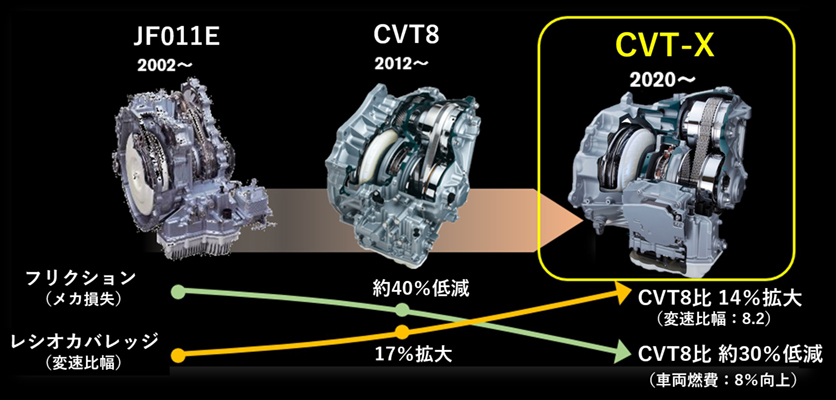

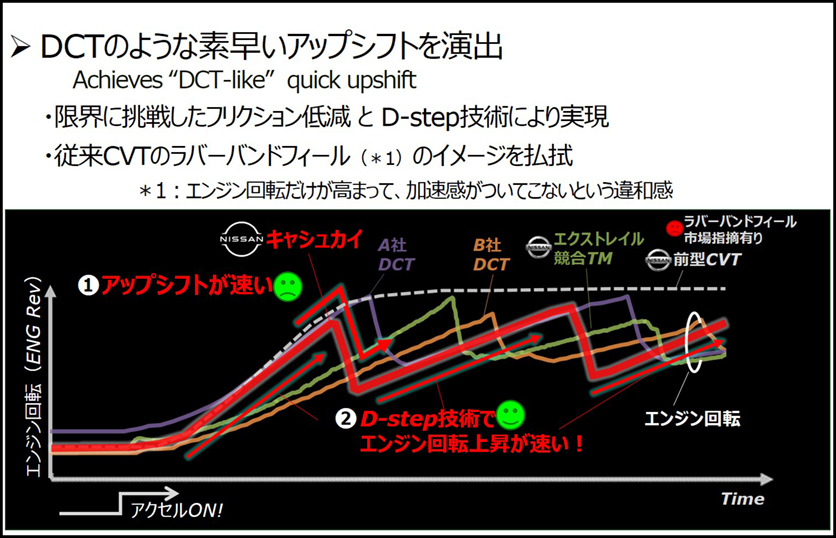

鈴木:燃費は、ユニットフリクション低減の限界に挑戦しました。バリエーター(チェーン&プーリー)システムの進化によりレシオカバレッジ(変速比幅)は8.2を達成。また多板クラッチ採用によるロックアップ領域の拡大などもあり、トータルのフリクションは、CVT8比で約30%低減しました。車両燃費の視点でみると、CVT8比で約8%向上しています。

中・大型CVTの進化

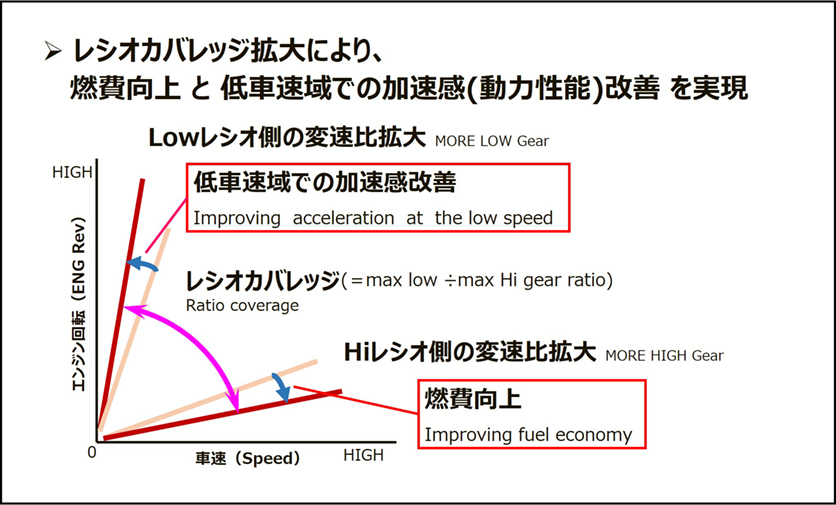

レシオカバレッジ拡大による燃費と動力性能への影響

宮地:お客さまに一番インパクトを与えるのは運転性だと思っています。レシオカバレッジを8.2まで拡大したことで、トヨタやホンダなど競合他社には真似できないダントツの加速・動力性能を、燃費を犠牲にせず実現したSUVに仕上がっていると思います。中国の動画サイトで新疆ウイグル自治区の砂漠を走る動画があるのですが、ライバル車と比べても圧倒的な動力性能が一目瞭然です。ぜひ皆さんもクルマに乗って体感してみてください!

中国の動画サイト https://chejiahao.autohome.com.cn/info/8822313#pvareaid=2808364 日産エクストレイル vs ホンダ CR-V(2:46~4:47)。CVT-Xの実力が分かります!

開発のこだわり

鈴木さん

鈴木:SE(Systems Engineering)を用い、目標とする車両性能を実現するために、変速性能・発進性能といった各システムを担う部品にどのような機能や精度が求められるのかを考え抜きました。システム間で要求のバランスを取り、最適なスペックとした結果、過去のCVTで苦労した油圧振動やジャダーといった課題は一切発生せず、これまでになく効率のよい手戻りのない開発をすることができました。

コロナ禍が家庭を救う?

コロナ禍でなかったら、家庭が崩壊していたかも、と本気で思っています(笑)

宮地:CVT-Xは多拠点で同時に立上げてきたユニットで、前例のない開発でした。例えば日本で課題が出たとき、品証、生産、調達などと密に連携し、絶対にその不具合を他の拠点に飛び火させないようにOne JATCOで課題に立ち向かってきました。これは海外拠点で課題が出たときも同じです。コロナ禍で現地に行くことができない中、Teamsなどのツールを用いることでコミュニケーションを密に取りあい、どうにか双方で課題解決を図ってきました。私には小さい子どもがいるのですが、コロナ禍でなかったとしたら、海外に行きっぱなしで家庭が崩壊していたのでは? と本気で思っています(笑)。

One JATCOで課題に立ち向かう

ユニットの仕上がりを決めるもの

・大切にしてきたのは「人の絆」 ・最後は人です。想いの強さでユニットの出来栄えは決まる!

中川:CVT-X開発でとくに大切にしてきたもの、それは人の絆です。私が社会人になった数十年前に比べて格段に開発技術やサポートツールが充実し、効率的に開発ができるようになりましたが、最後は人です。 また、我々の想いの強さでユニットの出来栄えが決まると思っています。いくらよい仕組みやツールを使っても、最後は人が想いを込めて仕上げないとよいユニットは作れないと思いながらプロジェクトを進めてきました。 CVT-Xに関わってくれた皆さんに感謝しています。(お礼を申し上げます。)

次世代CVT、電動化ユニットへ継承される技術

中川:CVT-Xではたくさんの知識を得ることができましたので、まずはその知識を次世代CVTへ漏れなく継承したいと思います。また軽量化技術や非対称ギヤ設計などは、将来の電動化ユニットにも活用できる技術です。

鈴木:一番大きい成果だと思っているのは、不具合ゼロを目指すZero Defectにむけて作り上げた「品質28KPI」という品質強化のための指標です。開発・生産・購入品・品証・アフターセールスといった各部門が過去の学びをまとめたモノです。CVT-Xの商品企画段階で制作を始め、SOPを迎えるまで愚直に実施してきました。この指標はCVT-Xよりも先にスタートしていたJatco CVT-SやFR9速ATでも運用され、次世代ユニットや電動化にも継承されていきます。

宮地:今回培った技術や知識すべてが今後のユニットに活用できると思っています。活用できないモノは存在しないです。私は日産自動車のEV/e-POWER/CVT/AT/ENGのプロジェクト推進部隊に出向しているのですが、そこにいるメンバーとプロジェクトマネージメントや課題発生時の対応についてよく話をします。彼らの悩みを聞くと、ジヤトコの悩みとまったく同じなんです。結局、電動だろうが、ICE(Internal Combustion Engine:内燃機関)だろうが、仕事のやり方、課題の解決方法はまったく変わらないと感じています。

CVTにはまだまだ可能性がある

中川:最後にCVTの可能性についてお話ししたいと思います。それは、電動化/自動運転とCVTは本来相性がよいということです。例えば変速比幅が小さなCVTを電動化ユニットと組み合わせるという未来があるのではないか? と。そんなことを想像してワクワクしています。まだまだCVTはがんばれるぞってところを追求したいですね。

一番こだわったのは、 SE(Systems Engineering)を活用した 手戻りのない開発です。