2025年度に生産開始した電動パワートレイン「X-in-1」。今後のジヤトコの電動化事業を支えていくX-in-1はいかにして作られたのか。

My JATCOでは複数回にわたって、この注目の新商品に関わった皆さんを紹介します。今回は神奈川県厚木市のテクニカルセンター(NTC)で開発メンバーにお話を聞きました。

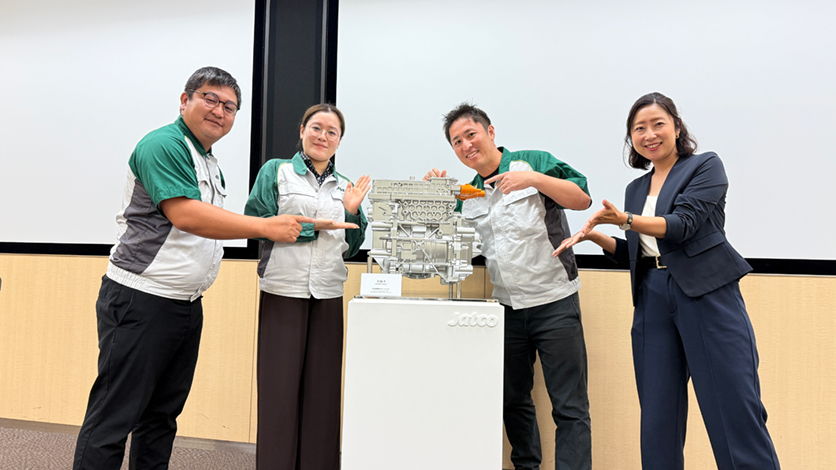

3-in-1のモデルを前に笑顔の(左から)吉崎さん、渡邊さん、吉澤さん、My JATCO編集長の山田さん

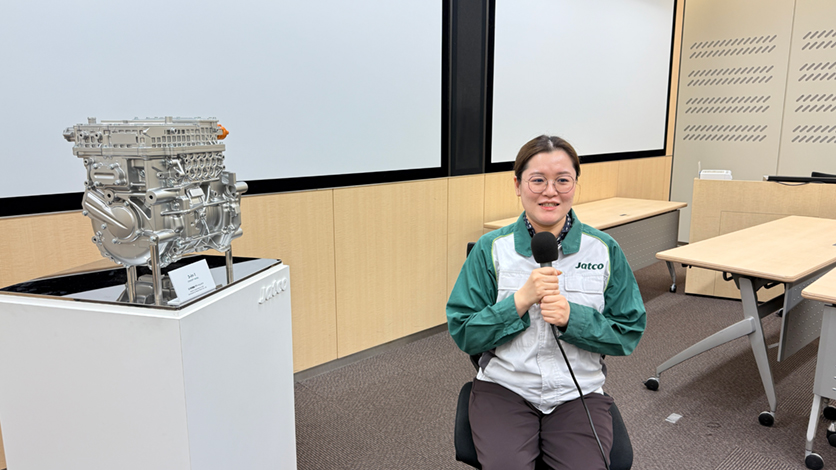

プロジェクト推進部 渡邊さん

まずX-in-1について簡単に教えてください。

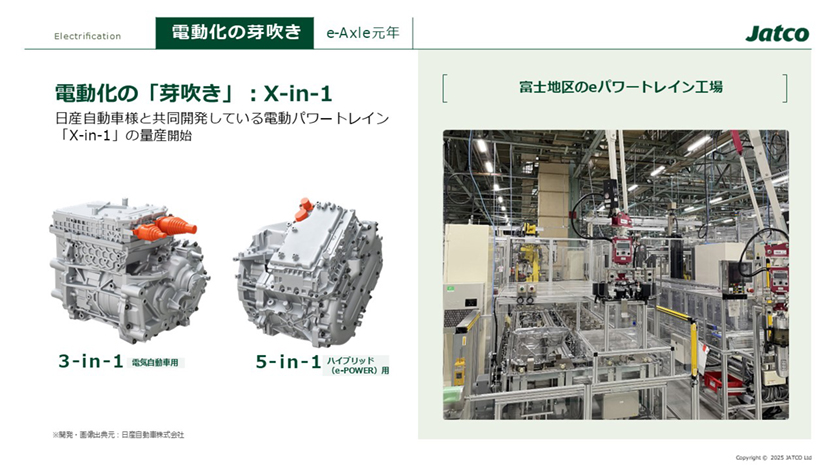

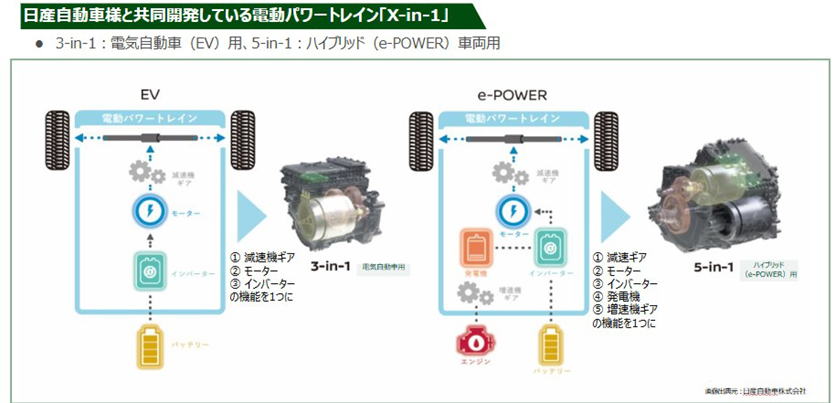

今まではエンジンとCVTによって車を動かしていました。今回のプロジェクトでは、新たにX-in-1と言われる駆動ユニットを用いて車を動かす構造に変更しています。

EV用を3-in-1と呼び、e-POWER用を5-in-1と呼びます。それらを総称してX-in-1と呼んでいます。

ユニットを構成する3つ、ないしは5つの機能部品を一体構造物として1つのユニットにまとめました。3-in-1(EV用)はモーターおよびモーターを制御するインバーター、減速機から構成されます。5-in-1(e-POWER用)はモーター、インバーター、減速機、発電機、増速機で構成されています。

人とくるまのテクノロジー展YOKOHAMAのプレスブリーフィング資料より

日産自動車様との共同で得たものは何でしょうか?

個人的に共同開発で特にメリットを感じたことは、新たにPDT(Product Development Team)活動*¹を日産から教えていただき導入できたことです。

PDT活動の目的は、部品ごとのコストを明確にし、目標達成に向けたシナリオを整理することです。これまでJATCOはユニット単位の価格のみで、部品ごとのコスト目標が不明確で、なおかつ目標達成に向けた動きが取れていませんでした。そのためコスト目標に達成するまでに非常に時間が掛かっていました。そのため量産仕様を決めるタイミングになっても、X-in-1のコスト目標が達成できる見込みを作ることができず、このままでは他社に対してコスト競争力が低く商品価値がなくなってしまうと思ったため、新たな手法を日産から教えていただくことになりました。

PDT活動の中で最も重要だったことは、現在のコストに対するコストベンチマーク価格との差分を見える化することです。これをすることでコスト削減の対象部品が明確になり、論点や攻めどころの方向性を絞ることができたため、目標達成に到達するまでの時間短縮ができました。

今後の課題はコスト競争力を高めるためにも、過去のPDT活動の良いところをリスペクトしつつ、より安い価格をより短い時間で達成できるようにみんなで知恵を出し合っていきたいです。

プロジェクト推進部 吉澤さん

今回のX-in-1は群開発*²とのことですが、開発コンセプトや開発当初の思いを教えてください。

X-in-1プロジェクトは、次世代e-POWER/EVとしての競争力向上のため、徹底した部品共用化によるコスト削減を重要なコンセプトとしています。

また、一体構造とすることで無駄な壁や支持構造を廃止し、小型・軽量化しています。さらに一体構造による高剛性化によって、静粛性を向上することを狙いとしています。開発当初は、私や課長を入れて3人しかおらず、漫画のようなモデルから開発がスタートしたため、「これ本当に車になるの?」と感じたのをよく覚えています。そんな中、個人的に開発当初に最も力を入れていたのが、「新規性が高い構造に対して、どう開発検証をしていくか?」という計画を作ることです。

過去、量産後に開発不具合を出してしまった苦い思い出があったので、少ない人数で開発するためにも、手戻りを減らすために、量産時のことを考えた先回りの実験をできる限り試作期間にやり切ろうと頑張っていました。結果的にやりたかったことは完璧にはやり切れませんでしたが、自分の開発メインプロジェクトである3-in-1はうまく開発ができたんじゃないかなぁと思っていて、個人的には今回のプロジェクトには100点をつけたいです。

開発を通じて嬉しかった思い出や、やりがいを感じた瞬間などあれば教えてください。

やはり、PFC(Platform confirmation)ロットでX-in-1ユニットが載った車を試乗して、実際に運転したことが一番嬉しかった思い出ですね。

自分たちが設計した製品が載った車を運転するという行為だけでも十分に興奮したのですが、加えて「とても静かで、力強く加速する様」を、運転を通じて直接感じたことで、チーム一丸となって開発を頑張って進めてきて良かったなぁと思いました。

他の事例もありますか?

はい、我々のX-in-1ユニットは電気部品なので、「衝突時に破損しないこと」を求められるのですが、前輪駆動車のエンジンルーム内の一番衝撃が加わるところにユニットをおく必要があるので、設計が非常に難しいです。そのため、衝撃を逃がすためのプロテクターを適切な位置に設定したり、大きな衝突入力が入るエリアに特別な構造を机上検討段階で織り込んだりしました。実際に、実車を用いた衝突実験に立ち合った際にぐちゃぐちゃに壊れたフロントを見た時は、「うわー。ダメか」と一瞬考えたのですが、最終的に我々の3-in-1ユニットが大きな破損もなく、車両から無事に取り出されたときは、みんなで安堵したのをよく覚えています。

プロジェクト推進部 吉崎さん

X-in-1の群開発における苦労したこと、大変だったことを教えてください。

群開発の中で苦労したのは、不具合発生時の水平展開対応です。

群開発は、そもそもソフトもハードも同一設計思想で開発します。そのため、1つのプロジェクトで不具合が発生すると、他プロジェクトにも対策を水平展開する必要があります。対策を水平展開するためには、各プロジェクトの開発日程と不具合対策の織り込みタイミングを考慮した調整が必要で、調整項目が多いため多くの労力を要しました。

具体的には、対策実施に向け上位者との対策内容の合意だけではなく、開発費の準備、織り込みタイミングの合意、部品手配、ソフトウエアのアップデートをプロジェクト毎の都合に合わせて、対応する必要がある為、ちょっとした対策を織り込むだけでも多くの対応を実施する必要がありました。特に、ソフトウエアのアップデートをするための工場でのリプロ作業は大変でした。なぜならば、リプロが必要な台数が非常に多かったため、出荷日に間に間に合わせるためには、日勤、夜勤の2交代で実施せざるを得ませんでした。慣れない夜勤対応は心身共に大きな負荷がかかり大変でしたが、普段設計では経験のできないことだったので勉強になりました。普段から生産現場では日勤、夜勤関係なく、稼働しているため、開発以降の後工程への感謝と大変さを感じました。そのため、少しでも、開発も生産も負荷を下げられるための貢献ができるよう、次工程を意識しながら、業務を実施していきたいと思います。

この経験を今後のジヤトコの電動化開発にどう生かしていきますか?

私自身は一年半ほど電動を経験し、電動開発の中でコンピテンシー項目のアントレプレナーシップの考え方を実践する機会によく恵まれたかと思います。

社会課題に視野を広げ関心を寄せ、探求する

常識を疑い、自ら徹底的に考え抜く

失敗を恐れず、新しいことに挑戦する。変化を楽しめ

サステナビリティレポート2025資料より

一例としては、出荷試験のための図面作成に携わる機会がありました。

電動車特有試験の誘起電圧、絶縁抵抗、レゾルバ位相角など、CVT時代には聞かなかった言葉に触れました。言葉の意味を調べ、この言葉がユニットの動かし方、出荷保証にどのような関係があるのか?など、ただ図面を見るだけではなく、部品設計に内容を確認させていただきました。また、生産現場へ行き、実際にモノと生産工程を確認し、理解する作業を何度も繰り返し、その中で構造、機能など電動の理解を深めてきました。これまでのCVT開発業務の中では周りに理解の深い方が多く、自分の理解が乏しくても図面を作るなど、生産現場に行ってもなんとなく設備を見るだけになっていました。しかし、新しい電動開発の手探り状態の中では、課題に関心を寄せ、お客様のためになる選択をするために納得するまで調べ、徹底的に考え抜く方たちの姿勢を見て学んできました。

より良い製品をお客様だけでなく、自分が買いたい車を作るために、自分が完璧に納得し、深く理解してから仕事を進められるように、考え方を改めました。私だけではなく、多くの方が電動車開発を通じて新しい分野を経験されてきたと思います。

大変な苦労がありましたが、これらの経験はジヤトコとして、また日産から独り立ちするための財産と捉えています。アントレプレナーシップの考え方を全員で共有、実践し、ジヤトコの技術力を伸ばして行きましょう。

*¹商品の生産開始までに起こる設備変更による原価変動を管理/抑制し、活動目標値を維持・改善することで会社の集積に貢献する活動のこと

*² 複数の車種やグレードに共通する部品やシステムをひとまとめ(群)として企画・設計し、同時に開発する手法